《线切割操作工》 | 第三章 线切割机床加工操作 第二节 线切割加工

在前一节我们学习了线切割加工的基本操作,在这一节我们对线切割加工过程做一些归纳总结,看一看线切割加工工作中要做些什么;线切割加工操作的步骤是怎样的;然后再看一个线切割加工的实例,通过实例进一步巩固线切割加工的操作技能。

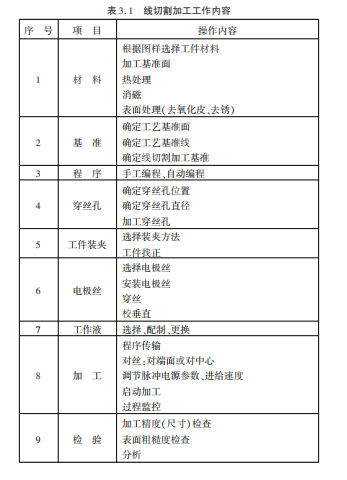

一、线切割加工工作内容

线切割加工工作中,从加工图纸、材料到生产出零件,包括了很多的工作要做。现将有关内容整理,列入表中,如表3.1所示。

二、线切割加工操作步骤

加工前先准备好工件毛坯、装夹工具、量具等。若需切割内腔形状工件,或工艺要求用穿丝孔加工的,毛坯应预先打好穿丝孔,然后按以下步骤操作:

(1)启动机床电源进入系统,准备加工程序;

(2)检查机床各部分是否有异常,如高频、水泵、丝筒等的运行情况;

(3)上丝、穿丝、校垂直;

(4)装夹工件、找正;

(5)对丝,确立切割起始位置;

(6)启动走丝,开启工作液泵,调节喷嘴流量;

(7)调整加工参数;

(8)运行加工程序开始加工;

(9)监控加工过程,如走丝、放电、工作液循环等是否正常;

(10)检查零件是否符合要求,如出现差错,应及时处理,避免加工零件报废。

三、加工实例

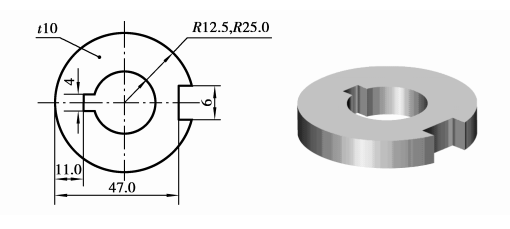

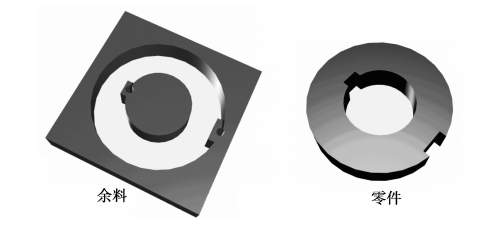

要加工的零件如图3.34所示,是一个带槽的圆环,材料用45钢。加工步骤如下:

(1)工艺分析和工件毛坯准备

零件内腔圆弧直径为25毫米,外轮廓圆弧直径为50毫米。所以可选用长60毫米,宽60毫米的毛坯。为了保证内腔和外形的位置精度,采用一次装夹完成加工。

图3.34 零件图

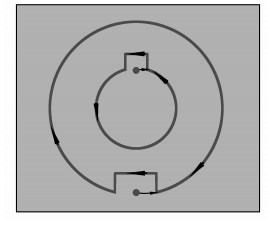

根据零件形状,确定穿丝孔位置和加工切割线路如图3.35所示。加工顺序是先切割内腔,再切割外轮廓。

图3.35 切割线路

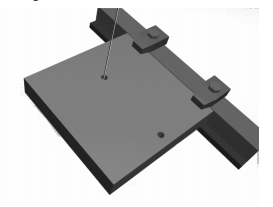

工件毛坯应先在铣床上加工好上、下两个面,保证其厚度尺寸、表面粗糙度、上下面平行度等,如图3.36所示。

图3.36 工件毛坯

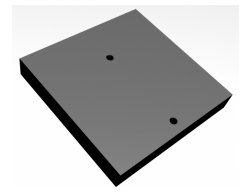

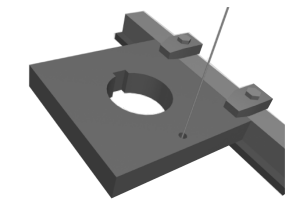

预钻穿丝孔。内腔和外轮廓分别加工一个穿丝孔,穿丝孔直径为3毫米,如图3.37所示。

图 3.37 加工穿丝孔

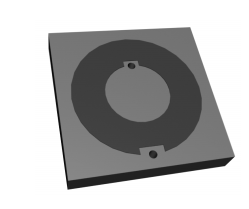

工件毛坯、穿丝孔、零件三者的位置关系如图3.38所示。

图3.38 位置关系

内腔的穿丝孔没有设在圆心处,而是设定在靠近边缘的地方,这样可以减小进给距离。

(2)准备加工程序加工程序可以手动编写也可用电脑自动生成。一般是用电脑绘好图后自动生成加工程序。方法这里就不讲了,可参考其他的书籍。

(3)上丝,校垂直

装上电极丝,并校正其垂直度。电极丝的垂直度要定期检查,这并不是每加工一个零件都要这样做。

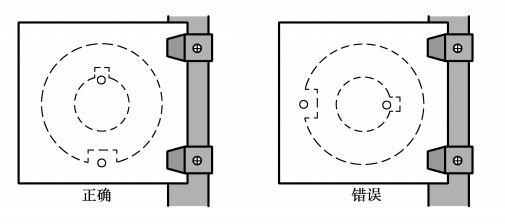

(4)装夹工件,找正

工件毛坯为方形,零件外形为圆形,在毛坯四个角的余量较大,所以可把四个角作为装夹的夹持点。可用悬臂式支撑、桥式支撑等多种方法装夹。装夹时要注意穿丝孔的方向,如图3.39所示。图中,第二个装夹方向是不正确的,原因可参考下一节工艺分析的内容。

图3.39 工件装夹方向

(5)穿丝,对中心

将电极丝穿过第一个穿丝孔,然后对好中心,如图3.40所示。

图3.40 第一次穿丝

(6)加工内腔

调好加工参数,依次启动走丝,打开切削液,将“加工/定中心”开关置“加工”,打开高频,然后点击“切割”,启动程序加工。监控加工过程,注意修调“变频”来改变进给速度。

由于零件内腔轮廓和外轮廓不是连续的,所以不可能连续加工,编写程序也要在内腔轮廓和外轮廓之间加入暂停指令,所以,加工完内腔,电极丝回到穿丝孔的起始位置,会自动停下来。

(7)第二次穿丝,定位加工完内腔,加工外轮廓时,要重新穿丝。取下电极丝一端,点击“空走”,选择“正向空走”,拖板自动移到第二个穿丝孔停下,然后穿丝。这次穿丝后不用对中心,电极丝的位置,已在前面“空走”时,由程序自动定位。注意,空走时,拖板移动相对较快,而且高频自动关闭,不会放电,如图3.41所示。

图3.41 第二次穿丝

(8)加工工件外轮廓

点击“切割”,再次启动程序,开始切割外轮廓。

(9)停机,检测

加工完毕,先关闭高频,关闭切削液,稍等一会关闭走丝。小心移开电极丝,取下零件,然后检测零件,看是否符合要求。若不符合要求,找出原因,进行纠正,以备加工下一个零件。图3.42加工完毕的零件。

图3.42 加工完毕

公安备案号 50011202501662

公安备案号 50011202501662