《冲压工》 | 第二章 冲压基本知识 第二节 冲压概述

一、冲压特点

冲压是靠模具和压力机的加工,与金属切削加工相比,具有以下特点:

(1)性能得到提高

金属材料经过冲压变形后,其强度和刚性都得到提高(加工硬化),能使较薄的金属板材冲成相对尺寸较大、质量轻、强度和刚性较高的金属制品,如汽车覆盖件等。

冷冲压是利用金属材料的塑性,使其在外力作用下产生塑性变形,以达到产品形状和尺寸的要求。它不同于锻压加工,不需要对金属材料进行加热;也不同于常见的切削加工,需大量切削金属来获得所需产品。因此,冷冲压是一种节能、无切削的加工方法。由于整个变形过程中未切断金属纤维,这样产品的强度和刚性都很好。

2.能生产高质量和形状复杂的产品

冲压加工能获得其他加工方法所不能或难以制造的薄壁,能获得质量轻、刚性好、表面质量高及形状复杂的产品。

3.操作方便,易掌握,便于规模生产

冷冲压最重要的工艺装备是冷冲模,冲压件基本上能保持模具工作部分的形状和尺寸精度,只要冷冲模精度高,就可加工出精度高、尺寸稳定、互换性好的产品,因此,操作方便,要求操作者的技术等级不高,便于组织规模生产。

4.成本极低

虽然制造模具的技术要求高、难度大、成本高,但是在大量生产条件下,冲压件成本极低。故自20世纪70年代起,在世界主要工业中,模具的产值已超过机床制造业,而且还有逐年上升的趋势。目前,冷冲模约占模具的40%。

5.冲压的缺点

冲压的缺点主要表现在冲压加工时的噪声和振动方面,但这些问题并不完全是冲压工艺和模具本身所固有的。在冲压加工中,对模具要求较高,模具制造复杂、制造周期长、价格昂贵,因此,限制了小批量的生产。此外,冲压件的精度完全取决于模具的精度,对精度要求过高的产品,冲压生产难以达到要求。但随着科技的发展,特别是现代数控制造技术的突飞猛进,这些不足都能得到很好的改善。

二、冲压工艺分类

在生产中所采用的冲压工艺多种多样,但概括起来,冲压可分为分离工序、成形工序和立体冲压工序。

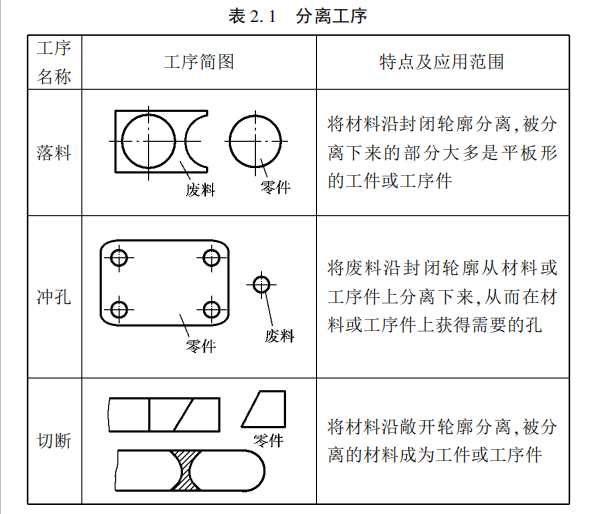

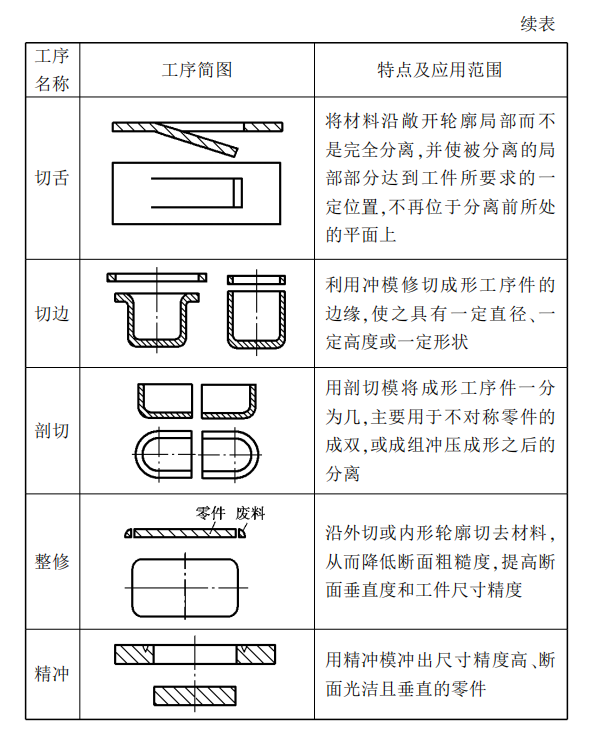

1.分离工序

分离工序是在冲压加工过程中,使冲压件与板料沿--定的轮廓线相互分离的工序,习惯上称为冲裁。常用的有落料、打孔、切断及切舌等,如表2.1所示。

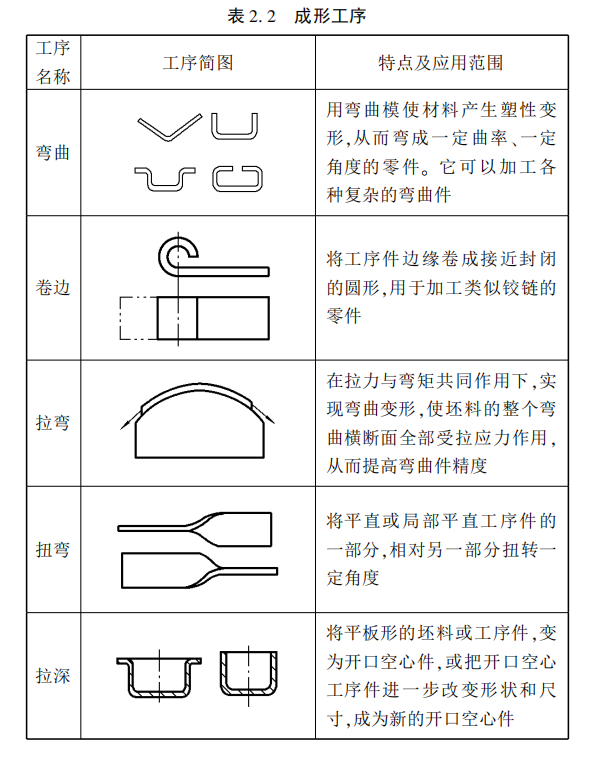

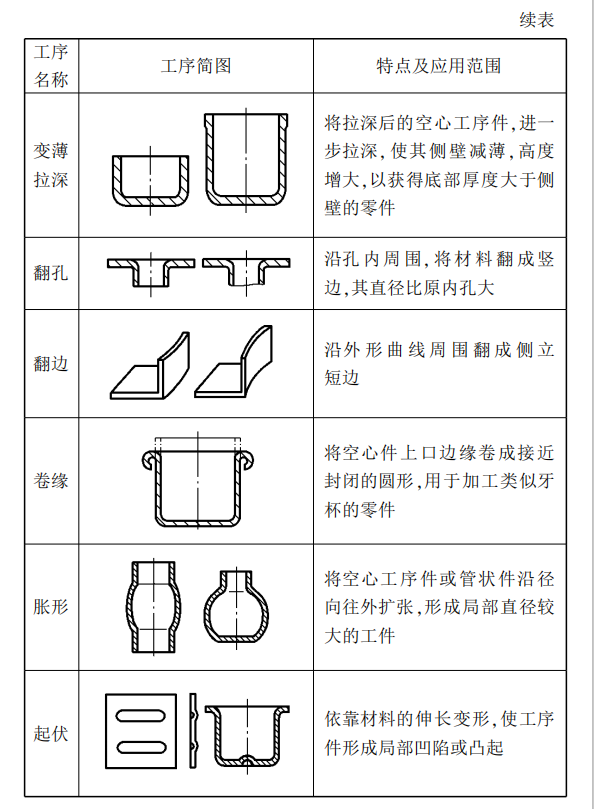

2.成形工序(板材)

成形工序是毛坯在不被破坏的条件下产生塑性变形,使之成为达到形状精度和尺寸精度等要求的产品,习惯上称为压形。常见的有弯曲、挖深和翻边等,如表2.2所示。

3.立体冲压(冲挤压)

立体冲压是在不需要对金属加热的条件下,施加强力,使常温态金属产生塑性变形的冲压加工,如表2.3所示。

作者:饶传锋 李黎 董代进 胡云翔

公安备案号 50011202501662

公安备案号 50011202501662