《铣工》 | 第四章 铣削台阶及直角沟槽 第二节 铣削台阶实例

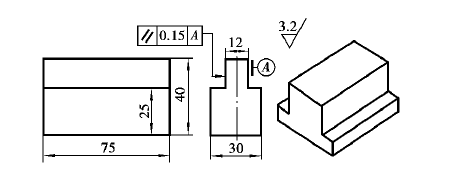

在X6132型万能铣床上,用一把三面刃铣刀,加工如图4.7所示的零件的台阶(其他已加工好)。

图4.7 铣削台阶实例零件图及形状示意图

一、熟悉图样要求

零件毛坯为矩形,加工后台阶宽度为9毫米,深度为15毫米,表面粗糙度要求为3.2微米,凸台左侧面对右侧的平行度是15毫米。

二、选择铣刀

选择宽度为12毫米、孔径为27毫米、外径为80毫米、齿数为12的三面刃铣刀。

三、装夹工件

根据工件外形和大小,采用机床用平口虎钳装夹。

(1)安装平口虎钳

a.将平口虎钳安装在工作台上。

b.用百分表校正固定钳口与工作台纵向进给方向。

c.压紧。

(2)安装工件

将工件装夹在钳口内,并在工件下面垫上适当厚度的平行垫铁,使工件高出钳口14毫米左右。用铜棒轻轻敲击,使工件与平行垫铁贴紧后夹紧。

四、确定铣削用量

根据工件加工表面粗糙度的要求,分粗、精铣两步进行。粗铣时,切去加工表面大部分余量。每面为精铣留0.5毫米的余量。调整铣床主轴转速为95转/分,进给量为47.5毫米/分。

五、铣削操作方法

(1)对刀

对刀包括深度对刀和侧面对刀,主要用来调整工件的铣削层深度和宽度。

a.深度对刀,在工件上表面贴一张纸,开动铣床,调整各方向手柄,使铣刀外圆切削刃刚擦到薄纸,记下垂直刻度盘的刻度值,退出工件。粗铣时把铣削层深度调整到14.5毫米,精铣时,工作台再上升0.5毫米。

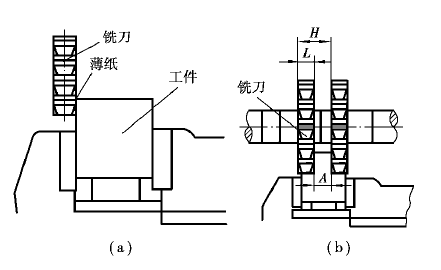

b.侧面对刀。如图4.8所示,调整铣刀位置。在工件侧面贴一张薄纸,开动铣床,缓慢地横向移动工作台,使铣刀一侧面擦到薄纸,如图4.8(a)所示,记下横向刻度盘的刻度值,然后纵向移动工作台,退出工件。

图4.8 调整铣刀

根据要求,横向调整粗铣时的铣削宽度为8.5毫米,为精铣留0.5毫米的余量,紧固横向工作台,开始铣削。

(2)粗、精铣一侧台阶

a.粗铣一侧台阶。对刀完成后,开动铣床,纵向移动工作台,粗铣出一侧台阶。

b.检测余量。用量具检测为精铣所留的余量。

c.精铣该侧台阶。根据测量结果,调整垂直和横向工作台的刻度,精铣该侧台阶,使其达到图样要求。

(3)粗、精铣另一侧面

a.横向移动工件24.5毫米。铣削台阶的另一侧面时,可不必重新调整铣削层深度,只是将工件横向移动24.5毫米即可,如图4.8(b)所示。

工作台横向移动距离24.5毫米=台阶的凸台宽度12毫米+铣刀宽度12毫米+0.5毫米的余量。

实际操作中由于受铣刀的侧面摆差和铣床横向丝杠间隙的影响,不宜使工作台一次移动到位。一般情况下,工作台实际移动距离应比计算值大0.5毫米左右。

b.试切后,进行测量。

c.根据测量结果,准确调整工作台横向位置,再进行铣削。

另外,也可采用换面法来加工。加工完毕一侧台后,松开机床用平口虎钳,将工件转过180°,并使工件底面与平行垫铁紧密贴合,夹紧后再加工另一侧台阶。

六、检测工件

(1)铣削完毕,卸下工件。

(2)用游标卡尺和游标深度尺(或千分尺)测量台阶的宽度和深度。

(3)用铣削粗糙度样板对比检测工件的表面粗糙度。

(4)用0.01毫米的千分尺测量平行度。

(作者: 饶传锋 胡云翔 董代进)

公安备案号 50011202501662

公安备案号 50011202501662